云天化控制阀设备的维护与运行

To Break the Monopoly of Domestic valve

——专访云南水富云天化有限公司电仪车间副主任龚朝明先生

Talk about the Maintenance and Operation of the Control Valve Equipment in Yunnan Shuifu Yuntianhua CO.,LTD

文/刘卫 《控制阀信息》编辑部

云天化集团是以云天化集团有限责任公司为母公司,

控股一批生产经营型企业的综合性企业集团。

其前身云南天然气化工厂,

是我国上世纪七十年代从国外引进成套设备建设的13套大化肥之一,

始建于1974年,1977年建成投产。

经过近四十年的发展,从一家单一的氮肥生产企业,

发展成为拥有化肥、有机化工、玻纤新材料、盐及盐化工、磷化采选、磷化工等产业平台。

2002年4月,

云南云天化股份有限公司进行了第三轮大规模合成氨、尿素装置节能增产技术改造,

这也是该公司装置规模最大、投资最大、技术难度最高的一次改造,

开创了我国大化肥同类型改造的先河。

云南水富云天化有限公司是云南云天化股份有限公司的全资子公司,2013年6月注册成立。

该公司拥有年产50万吨合成氨、80万吨尿素、10万吨硝酸铵、26万吨甲醇、10万吨聚甲醛、1万吨季戊四醇等产品生产能力。

在此2016年新春之际,

本刊有幸采访了云南水富云天化有限公司电仪车间副主任龚朝明先生,

来了解一下该厂的控制阀和仪器仪表设备的改造和日常运行维护经验。

云南水富云天化有限公司电仪车间副主任龚朝明先生(右)与本刊责编刘卫合影

CVM记者:

请简要介绍一下水富云天化生产装置的发展历程和工艺流程。

龚朝明先生:

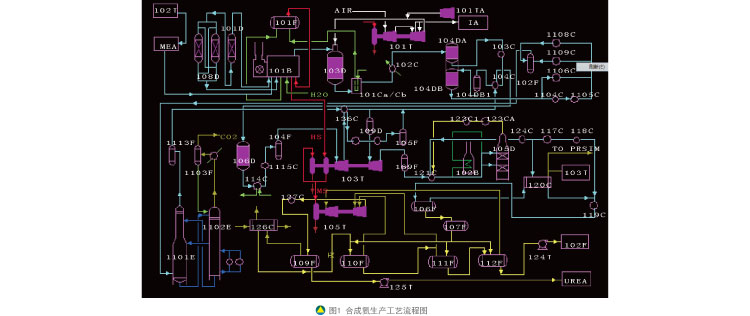

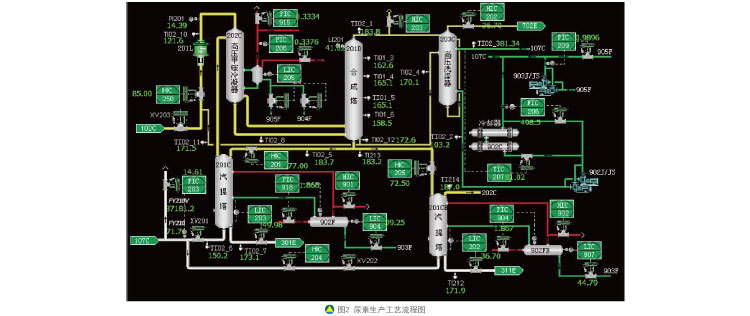

水富云天化生产装置主要包括:70年代引进的合成氨和尿素生产装置,合成氨生产装置引进的是美国Kellogg技术,尿素生产装置引进的是荷兰Stamicarbon公司的CO2气提法尿素生产技术;90年代建立天然气生产甲醇的装置,配套季戊四醇装置,并于2001年投产,后来又建设了9万吨的聚甲醛装置。目前主要生产装置包括:50万吨合成氨生产装置、80万吨尿素生产装置、12万吨硝酸铵生产装置、26万吨甲醇生产装置、9万吨聚甲醛生产装置、1万吨季戊四醇生产装置等。其中合成氨和尿素的主要生产工艺流程见图1和图2。

CVM记者:

根据工厂生产的工艺流程,自动化控制主要应用在哪些工况?

龚朝明先生:

化工厂的工艺流程涉及到整个流体控制领域,在需要调节温度、流量、压力以及液位控制等工况都离不开自动化控制,离不开控制阀。比如,在合成氨的天然气入口压力较高,需要控制阀门的开度改变以实现压力调节,又比如反应釜需要控制一定的液位高度,又需要控制阀的开度改变来实现液位高低的控制,而在温度和流量的调节上也是如此。在装置前期,控制基本都是分散的单表控制,大部分仪表采用气动仪表,连控制系统都是气动的,并不是现在普遍采用集中控制系统(DCS),需要工人现场操作,检修维护工作量大,特别是在大修的时候,需要工人逐个去调试,工作量相当大。当然后来经过系统改造升级,目前已基本全部升级为霍尼韦尔公司的DCS控制系统。

CVM记者:

生产装置经过三次技术改造和增能,对自动化仪表方面的要求有哪些改变呢?

龚朝明先生:

云天化的三次技术改造分别是:1988年,1995年和2002年。其中2002年的节能增产技术改造工程,是云天化装置改造史上规模最大、投资最大、技术难度最高的一次改造,也开创了我国大化肥企业同类改造的先河。

技术改造主要体现在:1、控制系统的改造,由原来的气动控制,分散控制,改为集中的DCS控制系统,现场的流量、液位、压力和温度仪表改造不多;2、原来30万合成氨增产为50万合成氨增产,因工艺参数的改变,现场阀门存在一些无法满足工况需求,比如所需阀门的口径有变化,需要重新选型替换,若变化不大的话,就可以沿用原来的阀门,而阀门附件定位器全部更换为智能定位器。

CVM记者:

自动化仪表和控制阀的日常检维修工作内容是如何进行的?

龚朝明先生:

我们电仪车间分为计算机班、现场维护班组(主要负责控制系统、组态以及现场仪表)和外电检修班(负责大型控制阀、特殊阀以及大电机和特殊电机的维修)。日常检维修主要分两步走:1、日常开车,正常运行时,如出现问题,及时检修处理。一般有旁路的工况,可以直接在线检修。2、每年一次的计划性大修。由于前些年,西气东输对工厂原料天然气有所控制,每年大约有两三个月天然气不足的时间段,工厂停车,一般在这个时间段进行工厂的设备大修工作。正常情况下,一般大修时间为十几天,首先将日常检修中处理不了的问题,在大修时进行阀门的解体检查;再者,对于平时没有发现问题的阀门,根据我们的经验和阀门使用的工况,设备监控、磨损情况以及寿命预期,有针对性地解体检查。根据我们收集的数据以及经验的积累,一年检修一次或三四年检修一次。比如特殊工况的阀门,天然气结碳工况阀门,我们每隔两年就要解体检查,因为结碳以后,阀门会出现卡死现象,容易出现故障,这种解体检查频率就高一些,而一般的水和很干净的介质,很可能3~4年都不需要去检修。而对于解体后需要处理的阀门,我们可以进行一些比如小型阀杆的加工、阀芯,阀座的堆焊和研磨等处理。而阀门调试主要是控制系统加信号,看控制阀的动作是否到相应的位置。

CVM记者:

在检维修方面,控制阀设备比较容易出现的故障有哪些? 哪些类型的控制阀比较容易出现故障?如何处理?

龚朝明先生:

控制阀容易出现故障的工况,一般取决于介质特性和工况环境。如下这些工况比较容易出现故障:

1)阀门前后压差较大,比如液体工况,冲刷比较严重,容易出现汽化和闪蒸现象。比如冷凝液的排放,对整体阀门的冲刷相当严重。

2)含固体颗粒工况。比如介质中的含固体颗粒,如粉状或固体颗粒,对阀门的冲蚀很严重,比如含煤粉的工况,含煤粉介质对阀门的冲蚀,严重磨损阀芯,阀座甚至阀体都会被磨穿,导致阀门无法使用,影响装置运行。

3)具有腐蚀性的介质。腐蚀性介质对阀门的材质选择要求较高,如果材质选择不合适,阀门的腐蚀非常严重,影响阀门寿命。比如聚甲醛的一些工况,容易造成阀芯阀座的腐蚀,影响阀门使用。

对于泄漏,分为外漏和内漏两种。对于用户现场来说,外漏比内漏更让人“头疼”。因为控制阀在装置运行工况,除非是有特殊要求需要关死,平时一般是有开度的,一般阀门正常开度在50%时状态最佳,通常开度也不会低于30%。由于控制阀一般具有一定的开度,所以内漏一点,对整个流程的影响不大,比如一个四级密封的阀门,本身泄漏量就很大。除非对一些具有特殊要求的工况,比如放空阀,对泄漏要求会高一些。而外漏的话,介质直接泄漏到大气中,造成环境污染影响很大,严重时会影响装置运行。

出现故障较多的阀门类型有:冷凝液排放用的减温水阀,含固体粉尘介质的平衡阀,煤化工用的灰水控制阀和黑水控制阀、以及氧气控制阀和给煤控制阀等。

对于出现故障的阀门,常规的处理方法如下:1)对于前后压差大的阀门,调整工况,加限流孔板,调整背压,降低阀门前后压差。2)对于冲刷严重的阀门,选择合适的阀门类型。3)对于腐蚀严重的阀门,选用耐腐蚀的材质;

CVM记者:

目前服役的这些控制阀产品,据悉有不少产品工厂建立之初的至今还在正常运行,在日常维护方面有哪些经验可以和我们分享?

龚朝明先生:

工厂建立之初到现在,已经运行了38年了,根据这些阀门运行工况和艺操作要求来合理安排检维修工作,确保一些阀门运行至今仍在服役中,比如在建厂初期大批量投用的一百多台美国FISHER阀门,目前基本都仍然正常运行在装置上。

关于日常维护的经验,第一、收集阀门运行数据,确定检维护周期,做到维修及时且不过维修。第二、主要还在于对员工的技能培训,让员工对阀门结构了如指掌,维修起来得心应手,保证维修质量,确保维修一次能正常使用一个周期。

CVM记者:

作为一家化工厂,我们在环境保护和节能减排上有哪些举措?

龚朝明先生:

现在的节能减排,国家管控比较严格,工厂的排水和烟气监测数据均需实时上传省环保厅,公司对环保非常重视,水富云天化的污水和烟气均是达标排放的。比如烟气的脱硫脱硝处理,加入石灰石进行中和处理,达到达标排放。其实除了达标排放之外,还建有循环用水的装置,把处理后的污水,经过再处理后,可以回收利用作为工业用水和生产用水。公司把所有的耗能电机全部改为节能电机,还拿到国家政策的补助。

CVM记者:

针对目前水富云天化控制阀设备的使用状况,您对控制阀企业在产品和服务上有何建议?

龚朝明先生:

对于国内控制阀在产品方面的建议有:

产品应注重细节。

目前国内阀门技术含量差异不大,产品的成功取决于细节工艺。举一个简单的例子,执行机构材料是碳钢的,就需要喷漆工艺,国外阀门就严格执行喷漆处理,多采用烤漆,但是有些国内阀门虽然也喷漆了,但是工艺不同,使用到现场没多久就生锈了。

对于国外控制阀厂商的建议主要是产品定制服务方面有待提高,很多国外品牌在产品规格上比较固化,一般无法提供类似于针对用户提出的根据工况对控制阀稍作改动,简单定制的需求等的服务。以上是自己的一些不成熟的想法,不当之处请见谅。